La stazione di I1EPJ

Il lettore di nastro perforato Olivetti T2TA

|

La stazione di I1EPJ |

|

|

Il nastro perforato (o zona) era il supporto di memoria delle telescriventi. Permetteva di memorizzare un testo, senza particolari limiti di lunghezza (il limite era dato semplicemente dalla lunghezza del rotolo di nastro) per poi ritrasmetterlo a piacere quante volte si volesse (almeno finché il nastro di carta non si rompeva...). Un carattere, memorizzato sul nastro come un gruppo di cinque foro/non foro (foro=1, non foro=0), occupava circa 2,5 mm... Lascio a voi fare il conto di quanti caratteri ci potevano stare per ogni metro di nastro perforato. Il lettore di nastro T2TA è appunto l'apparecchio deputato a leggere tale supporto di memoria e a trasmettere i caratteri in esso contenuti. Dal punto di vista elettrico non è altro che un interruttore che si apre e si chiude in modo da trasmettere i bit del carattere e che viene collegato in serie alla telescrivente nel loop di macchina, in modo che quanto trasmesso venga stampato dalla T2CN ed eventualmente si possa fare una copia del nastro stesso mediante il perforatore di zona di cui è dotata la telescrivente. Dal punto di vista meccanico, assomiglia molto alla parte trasmittente della T2CN, mossa dal solito motore elettrico in AC/DC con regolatore di velocità centrifugo e frequenzimetro a lamelle vibranti per la misura della velocità. Le uniche differenze, piuttosto ovvie, sono la presenza del meccanismo di trascinamento del nastro ed il fatto che il codice del carattere trasmesso invece che dalla tastiera è definito dal meccanismo di lettura dei fori presenti sul nastro. La trasmissione si ferma automaticamente alla fine del nastro oppure, mediante un interruttore a pressione, nel caso lo stesso si blocchi, ad esempio perché qualche malaccorto ha pestato i metri di zona penzolanti dal lettore stesso. Era anche possibile far fermare il lettore nel punto voluto asportando la parte di zona a sinistra del primo foro, che viene sondata da un'asticella dedicata, potendo così inserire manualmente informazioni variabili mediante la tastiera prima di far ripartire la lettura del nastro. È anche possibile ottenere la trasmissione continua di un testo incollando le estremità del nastro fra loro in modo da formare un anello. Nel primo filmato si vede (un po' di sbieco, per riprendere contemporaneamente anche il terminale video) il T2TA che trasmette un breve tratto di zona che viene ricevuto e visualizzato appunto dal terminale video. * * * Qualche tempo dopo aver fatto le foto ed il primo filmato, mentre armeggiava con un cacciavite sulla vite di regolazione fine della velocità del motore, al Beppe è scivolato il cacciavite, che è finito sul motore in rotazione, che lo ha lanciato contro il sensore/interruttore del regolatore di velocità colpendolo nel punto esatto richiesto per romperlo in tre parti, come visibile nella terza foto. Com'è noto, la fortuna è cieca, ma la sfiga ci vede benissimo e il Beppe doveva pur pagare prima o poi i colpi di fortuna che ha avuto in altre occasioni. Dopo un paio di tentativi di incollare assieme i tre pezzi in cui si era diviso il povero sensore, si è dovuto accettare il fatto che, almeno con gli adesivi e l'(in)abilità meccanica in possesso del Beppe, ciò non fosse possibile, oltre ad essere estremamente critico. Per rimettere in funzione il povero T2TA il Beppe ha dovuto pertanto inventarsi qualcosa cui aveva già fatto un pensierino, ovvero un circuito sostitutivo di tale sensore, realizzato in forma parzialmente elettronica. Se la cosa dovesse riuscire, non mancherà di descrivere il risultato. Un altro modo di risolvere la faccenda, visto che la parte elettrica è ancora integra, sarebbe di realizzare mediante una stampante 3D un corpo sostitutivo di quello rotto, in cui montare la leva/interruttore ed il relativo contatto, messi religiosamente da parte assieme ai tre pezzi citati. Ma il Beppe non ha (ancora, prima o poi...) una stampante 3D né soprattutto le conoscenze necessarie per produrre con un qualche CAD meccanico 3D il progetto di tale corpo, che ha da essere assolutamente preciso: lo spostamento del piolo che fuoriesce dal regolatore centrifugo è infatti di un paio di millimetri o poco più. * * * Dopo un altro po' di tempo il Beppe è riuscito a trasformare il pensierino di cui sopra in un oggetto fisico. Come si vede nel secondo filmato e nella foto 4, sebbene le dimensioni della basetta su cui sono montati i componenti non siano esatte (è troppo corta e la basetta sulla quale è montato il pulsante che sonda lo stato del piolo che fuoriesce dal regolatore di velocità centrifugo risulta pertanto inclinata, invece che ragionevolmente verticale come si sarebbe desiderato), il tutto sembra funzionare. Dato che ne serve un solo esemplare e dato che la versione di sviluppo sembra fare il suo dovere, è estremamente probabile che, nella miglior tradizione del bel paese dove il sì suona, il provvisorio diventi definitivo. Rimangono solo due incognite: quanto la costanza della velocità di rotazione sia influenzata dal fatto che il pulsante standard utilizzato, ripescato nel cassetto dei miracoli «Interruttori & commutatori», che ovviamente contiene anche pulsanti, abbia una certa isteresi meccanica e quanto durerà quel poverino, maltrattato a quel modo con continue aperture e chiusure, anche se la corrente in esso, data la presenza del TRIAC di comando del motore, è al massimo di qualche decina di milliampere. A proposito del TRIAC utilizzato, non aveva da essere così enorme (BTA 08-600, che è da 600V e 8A), visto che il motore funziona a 125 V∿ ed assorbe circa 0,6A, ma è quello che è uscito dal cassettino dei miracoli privo di etichetta in cui il Beppe ha stivato dispositivi vari di potenza. Stando al datasheet, tale modello dovrebbe essere «snubberless», ma il Beppe il circuito snubber l'ha messo lo stesso, visto che consta solo di una resistenza e di un condensatore. Quel che si dice mettere la cintura e le bretelle. Anche il condensatore presente in tale circuito risulta ampiamente sovradimensionato in quanto se ne è utilizzato uno avanzato dopo la riparazione della TG9/200. * * * Una prova fatta in seguito ha mostrato che l'isteresi meccanica di cui sopra provoca sì una variazione ripetitiva della velocità maggiore di quella che si aveva con lo switch originale, che non aveva isteresi di sorta, come denunciato dal frequenzimetro a lamelle vibranti, che vibrano un po' tutte invece che una sola, ma ampiamente entro le tolleranze accettabili, infatti sia il terminale video che la T2CN decodificano senza problemi quanto trasmesso loro dal T2TA, come si potrà vedere nel terzo filmato della serie, non appena il Beppe avrà avuto il tempo e la voglia di farlo. Si potrebbe risolvere la cosa cercando un pulsante privo di isteresi (vale a dire, senza lo "scatto" che molti di essi fanno quando azionati), ma visto che tutto funziona anche così, meglio non toccare oltre. Come già detto in altra pagina, «L'ottimo è il peggior nemico del bene». Poiché l'oggetto funziona, anche se nessuno sa perché (che, in un aforisma attribuito ad Einstein, sarebbe la definizione di «Pratica»; «Teoria» invece sarebbe quando si sa tutto e non funziona niente. Unendo Teoria e Pratica si ottiene che non funziona niente e nessuno sa perché) il Beppe può mettere a disposizione gli schemi ed i disegni dei circuiti stampati, che potete trovare qui in formato Eagle 9.x. Si spera che le misure ora siano corrette, ma se a qualcuno interessasse davvero l'accrocco, è bene che le verifichi attentamente sul suo esemplare e tenendo conto dell'altezza dello switch che userà. Per i solo curiosi, ma non direttamente interessati, qui è possibile trovare lo schema della parte di comando in formato PDF, qui la relativa board, qui lo schema della basetta con lo switch che sente lo stato del regolatore centrifugo e qui la relativa board. |

Il T2TA funzionante quando era tutto intero... Il T2TA durante lo sviluppo del sensore sostitutivo. La telescrivente Olivetti T2CN ed il lettore di zona T2TA in funzione dopo le riparazioni. Rincuorato circa le sue capacità meccaniche ora il Beppe potrà affrontare la riparazione del meccanismo di inversione del senso di scorrimento del nastro della Philips TG9/200. |

Foto 1. La targhetta rivettata sul motore che muove il T2TA. Come evidente, si tratta di un motore universale in grado di funzionare sia in corrente alternata che in corrente continua. |

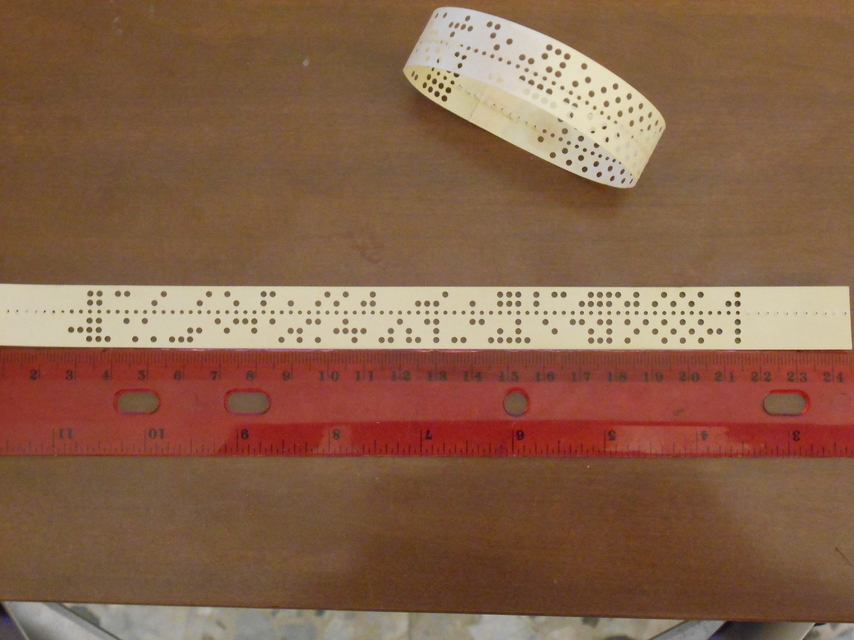

Foto 2. Due tratti di nastro perforato. Quello rettilineo, messo a confronto con un righello per dare un'idea della lunghezza, contiene il testo trasmesso nel primo filmato. L'altro è un esempio di nastro chiuso ad anello per la trasmissione continua del testo in esso contenuto. La striscia continua di forellini che si vede tra il terzo e il quarto foro è il punto dove ingrana il meccanismo di trascinamento. |

Foto 3. I tre pezzi in cui il Beppe è riuscito a rompere il sensore/interruttore del regolatore di velocità del motore. |

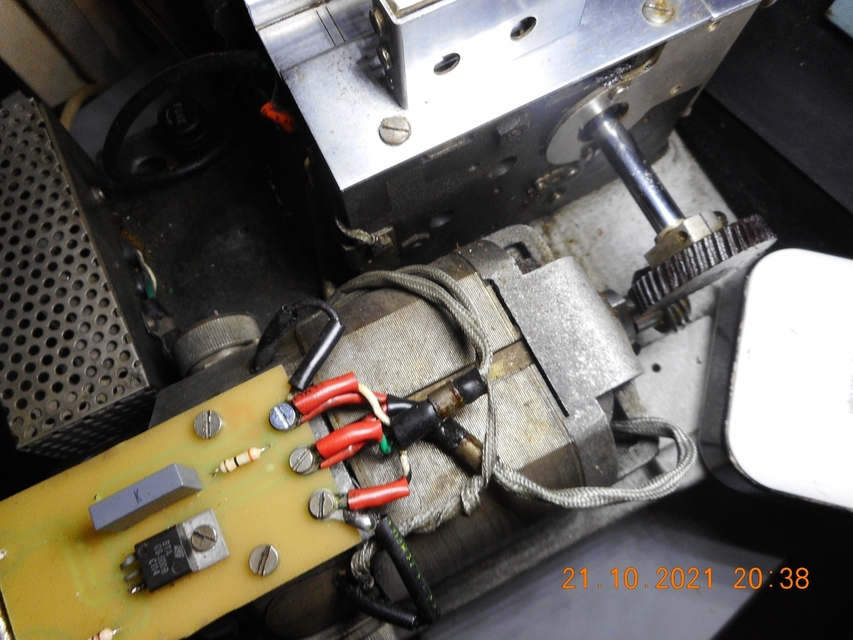

Foto 4. Il T2TA aperto dopo l'esecuzione delle papocchie. Per una buona causa, certo, ma pur sempre papocchie, consistenti nell'aggiunta del nuovo circuito di comando del motore e del sensore della posizione del regolatore di velocità. Si nota (anzi, non si nota, in quanto seminascosto dalla scatola contenente i resistori di caduta) come il circuito stampato che regge il pulsante non sia ragionevolmente verticale, come il Beppe avrebbe voluto, ma inclinato, in quanto quello che regge i pochi componenti presenti (il TRIAC, due resistenze ed un condensatore) e i punti di connessione del motore e della resistenza di caduta è stato realizzato troppo corto (il Beppe si era dimenticato di tener conto dell'altezza del pulsante, che nel modello a disposizione non è per nulla trascurabile, come evidente nel secondo filmato). La fessura che si vede ritagliata in tale basetta sarebbe stata prevista per inserirvi lo stampato verticale col pulsante, ma dato quanto detto sopra si è stati costretti a rinunciare a farlo. |

Foto 5. Nel nuovo circuito di comando del motore si è cercato anche di mantenere la possibilità di regolazione fine della velocità spostando la posizione dello switch rispetto al piolo che esce dal regolatore centrifugo mediante l'accrocco visibile, costruito con due pezzi di circuito stampato, due dadi, due viti, una rondella ed una molla recuperata da una vecchia molletta per stendere i panni. Questa sì che è una papocchia, perché per fissare la squadretta con il dado si è dovuto fare un foro extra nella lastra di base. L'unico aspetto positivo è che ad apparato chiuso non si vede. Quello che in questa foto invece si vede bene è l'inclinazione della basetta con lo switch di cui si parlava prima. |

Foto 6. Il cablaggio sul nuovo circuito. Il Beppe ha cercato di venire a capo delle connessioni interne al T2TA per disegnarle sullo schema, cioè quali cavi vanno al motore, quali al resistore di caduta e quali all'alimentazione, ma sinora senza esiti soddisfacenti. I cavi che entrano nel motore (quattro) sono facilmente riconoscibili, quelli del resistore di caduta (due) anche, ma a quel punto ne resterebbe solo uno per l'alimentazione, che quindi deve arrivare anche da qualcuno di quelli già assegnati, forse da uno dei due del resistore di caduta. Per ora basti sapere che alla nuova basetta il cablaggio presente viene collegato esattamente allo stesso modo che sul sensore/interruttore originale. |

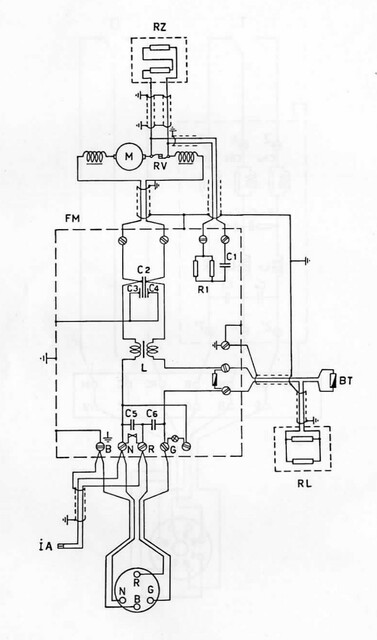

Foto 7. Poiché il Beppe detesta aver cose che funzionano senza sapere perché, ha provato a cercare in rete un manuale del T2TA per vedere se gli riusciva di venire a capo delle connessioni di cui si parlava nella foto 6. Il manuale l'ha trovato (sebbene sia del T2TA10 1964 ed il T2TA del Beppe è forse un modello precedente), lo schema anche, ma ciò gli ha confuso ancor più le idee, dal momento che in tale schema riesce a contare OTTO fili che arrivano al regolatore (SEI schermati più i DUE del motore), mentre invece a lui ne risulterebbero SETTE, come visibile sempre nella foto 6. Inoltre i fili che entrano nel motore sembrerebbero QUATTRO e non solo DUE come mostrato nello schema, a meno che i due in più che sembrano entrare in esso, visibili sempre nella foto 6 in basso a destra, in realtà passino solo attraverso la carcassa dello stesso e vadano a collegarsi altrove, evidentemente al solo scopo di confondere le idee al povero riparatore. Come detto prima, probabilmente c'è un filo unico che arriva per due connessioni. Quale, boh, forse uno di quelli che arrivano dallo snubber R1/C1 o dal resistore zavorra RZ. Lo schema comunque non ha solo confuso le idee al Beppe, ma lo ha anche informato che un circuito snubber era appunto già presente ai capi dell'interruttore originale RV, quindi avrebbe potuto tranquillamente fare a meno di mettercene un altro, TRIAC snubberless o no. |

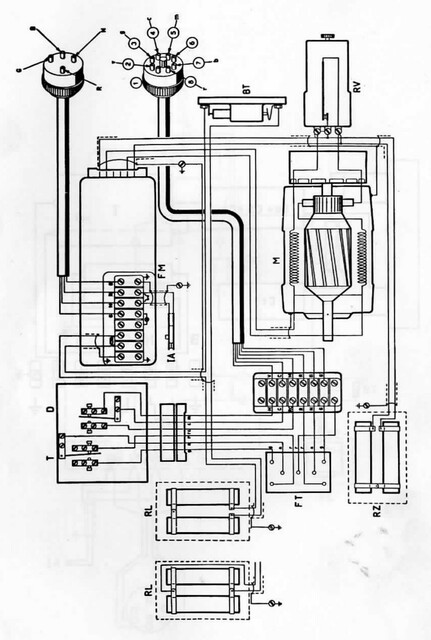

Foto 8. Spulciando il manuale citato prima si è finalmente trovato uno schema di cablaggio, col quale si spera di riuscire a venire a capo della faccenda. Poiché come tutti gli schemi di cablaggio somiglia molto ad un piatto di spaghetti, il Beppe dovrà prendersi il tempo necessario per capirci qualcosa. Ad un primo esame sommario anche questo non sembra però risolvere granché, in quanto di fili che arrivano sul regolatore di velocità RV se ne vedono 1, 1 e 2, invece che 2, 2 e 3 come nell'esemplare fisico. Anche supponendo che i fili che arrivano e che partono dai due morsetti di destra siano in coppia, i fili risulterebbero 1, 2 e 3 e i conti non tornerebbero ugualmente. Questo manuale, come già detto, è però del modello T2TA10 1964, e quello del Beppe è probabilmente un modello precedente. Sono inoltre presenti due righe piuttosto dubbie che lo perplimono. Quella in basso potrebbe essere sensata, in quanto gli avvolgimenti del motore dovrebbero essere collegati in serie, ma allora non lo sarebbero i due fili che partono dai due estremi della stessa. È necessario indagare ulteriormente. Dopo un po' di meditazione il Beppe ha prodotto un'ipotesi di correzione al cablaggio che potete vedere qui. Non è null'altro che un'ipotesi e non è detto che sia corretta, ma almeno risolverebbe tre evidenti anomalie: la prima è quella citata prima, cioè i due fili che si collegano su un cortocircuito, la seconda è il numero di fili che si collegano ai morsetti di sinistra di RV, la terza è l'apparente mancanza di alimentazione del motore. Inoltre con tali collegamenti il motore risulterebbe alimentato attraverso il resistore RZ con RV aperto e direttamente con RV chiuso, in accordo alla descrizione del funzionamento. Un'ultima piacevole conseguenza sarebbe che lo schema del Beppe risulterebbe corretto e quindi funzionante, come in effetti succede. |

Cliccare sulle foto per una versione a più alta risoluzione